Dynamische Simulation als Herzstück des Planungsprozesses

Traditionelle Planungs- und Optimierungsmethoden verwenden statische Modelle und Annahmen, die Änderungen und dynamische Ereignisse, die während des Prozesses auftreten, nicht berücksichtigen. Dies kann zu suboptimalen Ergebnissen und höheren Kosten führen. Gleichzeitig liegt der Schlüssel zur erfolgreichen Projektumsetzung darin, die Auswirkungen des einen oder anderen Einflussfaktors zu kennen, bevor der Entwurf in die reale Produktion implementiert wird. Hier kommt die dynamische Simulation ins Spiel.

Die dynamische Simulation ist ein Tool, das die Modellierung von Prozessen und Systemen in Echtzeit ermöglicht, mit der Möglichkeit, ihr Verhalten unter verschiedenen Bedingungen und Szenarien vorherzusagen. Dadurch ist es möglich, die Dynamik von Prozessen und ihre gegenseitigen Wechselwirkungen zu verschiedenen Zeitpunkten besser zu verstehen, was für eine effiziente Planung unerlässlich ist. Daher wollen wir in diesem Blog nicht nur auf die Vorteile des Einsatzes dynamischer Simulationstools hinweisen, sondern auch unsere langjährige Erfahrung bei der Planung von Produktions- und Logistikprozessen in einer modernen Produktionsumgebung teilen.

Worin sehen wir die Hauptvorteile der dynamischen Simulation?

Unabhängig davon, ob es sich um ein Produktions- oder Logistiksystem oder auch eine Kombination aus beidem handelt, reicht es nicht aus, bei der Planung die Kapazität der Anlagen und deren durchschnittliche Auslastung zu kennen. Zudem müssen die Logik der Prozesse, die Verfahren, die Produktionsspitzen und die Abstimmung der einzelnen Elemente berücksichtigt werden. Konventionelle Planungsmethoden weisen oft eine Abweichung von bis zu 20 % von der Realität auf, eben weil die Systemdynamik nicht berücksichtigt wird. Aus unserer Sicht sind die wesentlichen Vorteile der dynamischen Simulation für die Prozessplanung und deren Kapazitäten folgende:

- Präzisere Prozessmodellierung: die dynamische Simulation macht es möglich, dass Prozesse und Systeme unter Berücksichtigung ihrer Dynamik und Wechselwirkungen genauer modelliert werden können. Dies führt zu einem besseren Verständnis der Komplexität von Prozessen und ermöglicht die Identifizierung potenzieller Schwachstellen und Verbesserungspotenziale.

- Testen verschiedener Szenarien: mit der dynamischen Simulation können verschiedene Szenarien und Planungsstrategien getestet werden. Dies ermöglicht Managern, optimale Lösungen zu identifizieren, die je nach spezifischen Bedingungen und Anforderungen zu den besten Ergebnissen führen.

- Vorhersage von Ergebnissen: die Simulation ermöglicht es, Ergebnisse und das Verhalten von Prozessen in der Zukunft vorherzusagen. Diese Vorhersagen basieren auf realen Daten und ermöglichen es, fundierte Entscheidungen zu treffen und die Planung zu optimieren.

- Schnellere Reaktionen auf Veränderungen: in einem dynamischen und sich ständig verändernden Umfeld ist es wichtig, schnell auf Veränderungen reagieren zu können. Basierend auf Echtzeitdaten ermöglicht eine Simulation, die Planung an den aktuellen Bedarf anzupassen.

- Ressourcenoptimierung: die Simulation ermöglicht es, den Einsatz von Ressourcen wie Arbeitskräften, Zeit, Material und Finanzen besser zu planen und zu optimieren. Dies führt zu einem effizienteren Ressourcenmanagement und senkt die Betriebskosten.

Welches Planungstool verwenden wir?

Tecnomatix Plant Simulation, eine Computeranwendung von Siemens Digital Industries Software. Über die App können Nutzer Materialflüsse, Ressourceneinsatz und Logistikprozesse auf allen Planungsebenen gestalten und optimieren. Plant Simulation wird hauptsächlich für die strategische Planung, die Überprüfung der vorgeschlagenen Logik sowie als Unterstützungstool für die tägliche Produktionsplanung verwendet.

Die Umgebung von Plant Simulation ermöglicht es, erweiterte, vom Benutzer modifizierbare Produktions- und Nicht-Produktionsobjekte zu erstellen, die reale Geräte (Maschine, FTF-Schlepper usw.) darstellen und deren Eigenschaften auf der Grundlage definierter Parameter übernehmen können. Die einzelnen Elemente können logisch in vordefinierten Vorlagen angeordnet werden und anschließend eine Benutzerbibliothek bilden. Die so erstellten Bibliotheken dienen dazu, sowohl den Zeit- als auch den Wissensaufwand für die Nutzung der Anwendung bei der Erstellung des Simulationsmodells, der Durchführung von Simulationsexperimenten sowie deren Auswertung deutlich zu reduzieren.

Unser Unternehmen hat eine eigene Bibliothek unter dem Namen CLL (d.h. CEIT Logistics Library) erstellt, die dazu dient, die Prozesse zur Planung eines automatisierten Logistiksystems durch dynamische Simulation effizienter zu gestalten. Die Erweiterungsbibliothek enthält die Module:

- Objektdatenbank – enthält ein komplettes Portfolio von Modellen der Logistiktechnik unseres Unternehmens in 2D- und 3D-Konstruktion sowie allgemeine Vertreter der manuellen Logistiktechnologie. Die einzelnen Objekte enthalten vordefinierte Parameter, die auf technischen Spezifikationen basieren, wie z. B. Geschwindigkeiten, Sicherheitszonen, Lade-/Entladealgorithmus unter Berücksichtigung des Gewichts des zu manipulierenden Materials oder vordefinierte Animationen.

- Steuerungsschnittstelle – eine benutzerdefinierte Steuerungsschnittstelle, über die einzelne Objektelemente in ein Simulationsmodell eingefügt und geändert werden. Sie enthält eine Datenbank mit Mustern zur Erstellung einzelner logischer Befehle, Steuerungsregeln für Kreuzungen, Geschwindigkeitsbegrenzungen sowie vordefinierte Methoden zum Be- und Entladen von Geräten.

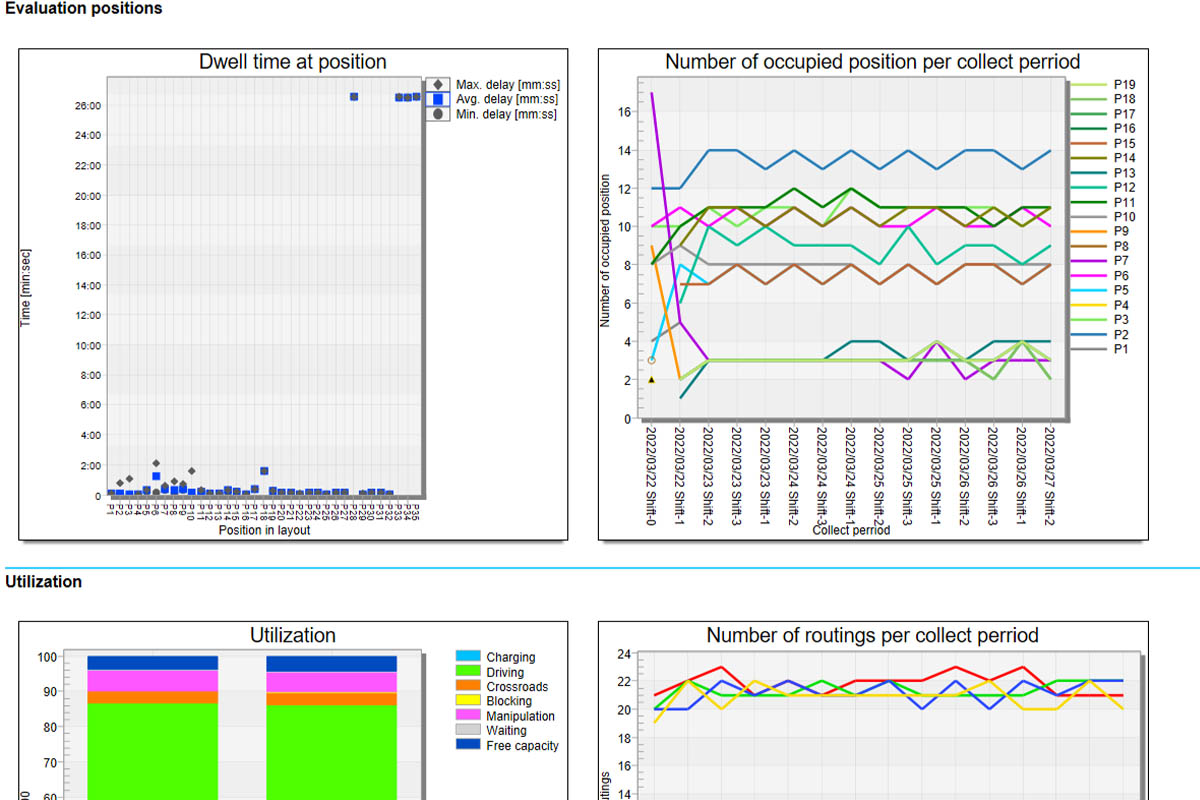

- Statistikmodul – standardisiertes Modul mit detaillierten statistischen Daten über die Auslastung einzelner Geräte, teilweise oder komplexe Reaktionszeiten von Geräten, Transportverzögerungen, die maximale Transportkapazität, das Energiemanagement von Batterien, das Sankey-Diagramm, OTE (Gesamttransporteffizienz) usw.

Wie gehen wir bei der Implementierung einer dynamischer Simulation in die Prozessplanung vor?

Unabhängig von der Art des jeweiligen Prozesses beginnen wir stets mit der Identifizierung jener Ziele und Prozesse, die wir simulieren werden. In dieser ersten Phase gestalten wir die Haupt- und Teilziele und definieren die Bereiche, aus denen qualitativ hochwertige Eingangsdaten für die anschließende Erstellung einer möglichst genauen virtuellen Kopie des simulierten Systems zusammengetragen werden müssen.

Anschließend werden die notwendigen Prozessdaten gesammelt und ein genaues mathematisches oder ein Computermodell erstellt, das die Grundlage für die Simulation bildet. Das Modell muss umfassend sein und alle relevanten Faktoren und deren Zusammenhänge berücksichtigen.

Es ist wichtig, die Korrektheit des Modells bereits bei seiner Erstellung zu überprüfen, z. B. durch die Simulation bereits eingetretener Szenarien, und so die realen Ergebnisse mit den Ergebnissen aus der Simulation zu vergleichen.

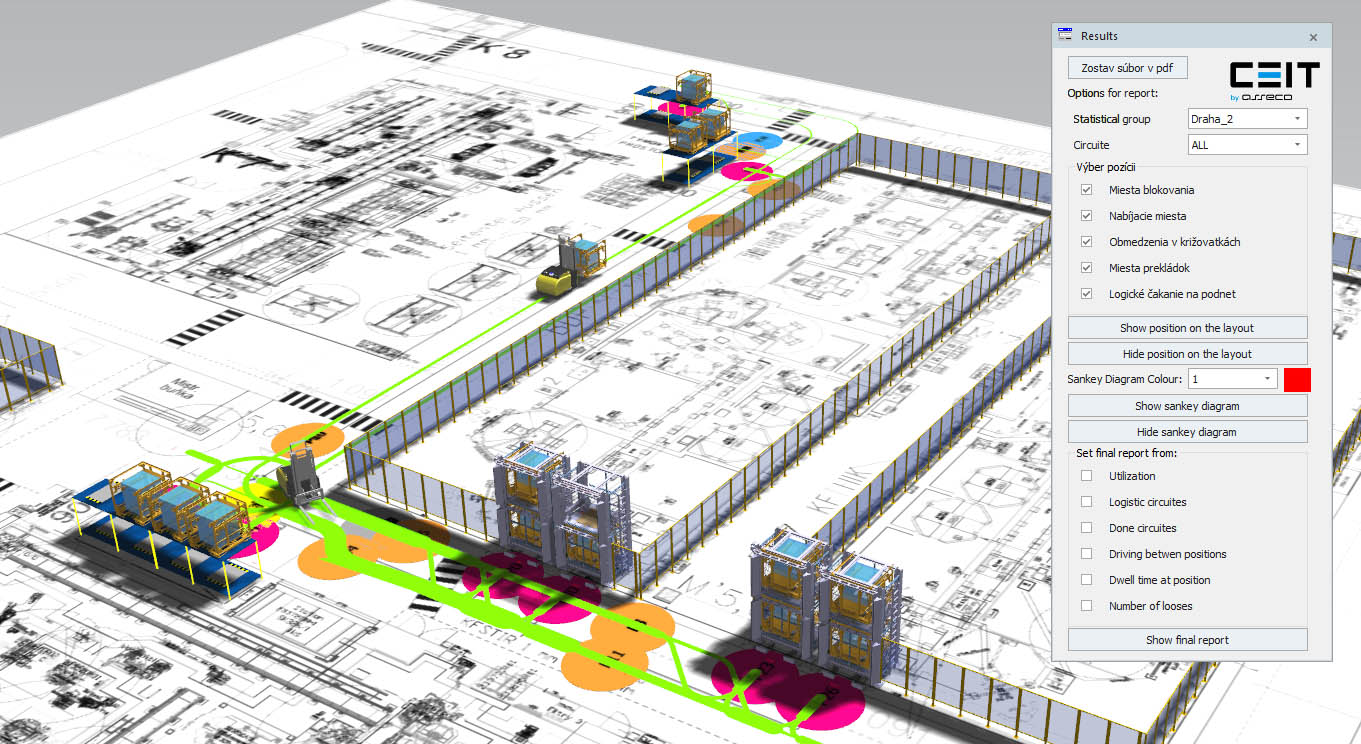

Nach der Konfiguration des Logistiksystems und der Randbedingungen des Produktionssystems kann mit der Durchführung von Simulationsexperimenten begonnen werden. Simulationsexperimente werden für ein konkretes Szenario oder für eine Reihe von Szenarien durchgeführt, die durch die Grenzwerte des Transport- und Produktionssystems begrenzt sind. Der Verlauf der Simulation kann in Form von 2D- oder 3D-Animationen verfolgt werden oder man fokussiert sich direkt auf die Auswertung der Experimente. Das Statistikmodul der Bibliothek verfügt über einen standardisierten HTML-Report (Abb. 4), der automatisch einzelne KPI-Indikatoren (Geräteauslastung, Durchsatz des Transportsystems, Ladeverlauf und Gesamtbatteriekapazität, Reaktionszeiten etc.) sammelt und auswertet, die in eine PDF-Datei oder als Offline-Website exportiert werden können. Neben dem standardisierten Bericht ist es auch möglich, das simulierte Szenario auf der Grundlage einer Analyse der Kollisionszustände (grafische Darstellung der einzelnen Zustände auf der Strecke – Abb. 2), des Sankey-Diagramms sowie der Auslastung von Kreuzungen und Straßen auf der Grundlage von Intralogistikregeln zu analysieren. Der Inhalt des angezeigten Statistikberichts kann über das Steuerungsmenü flexibel an die Benutzerbedürfnisse angepasst werden.

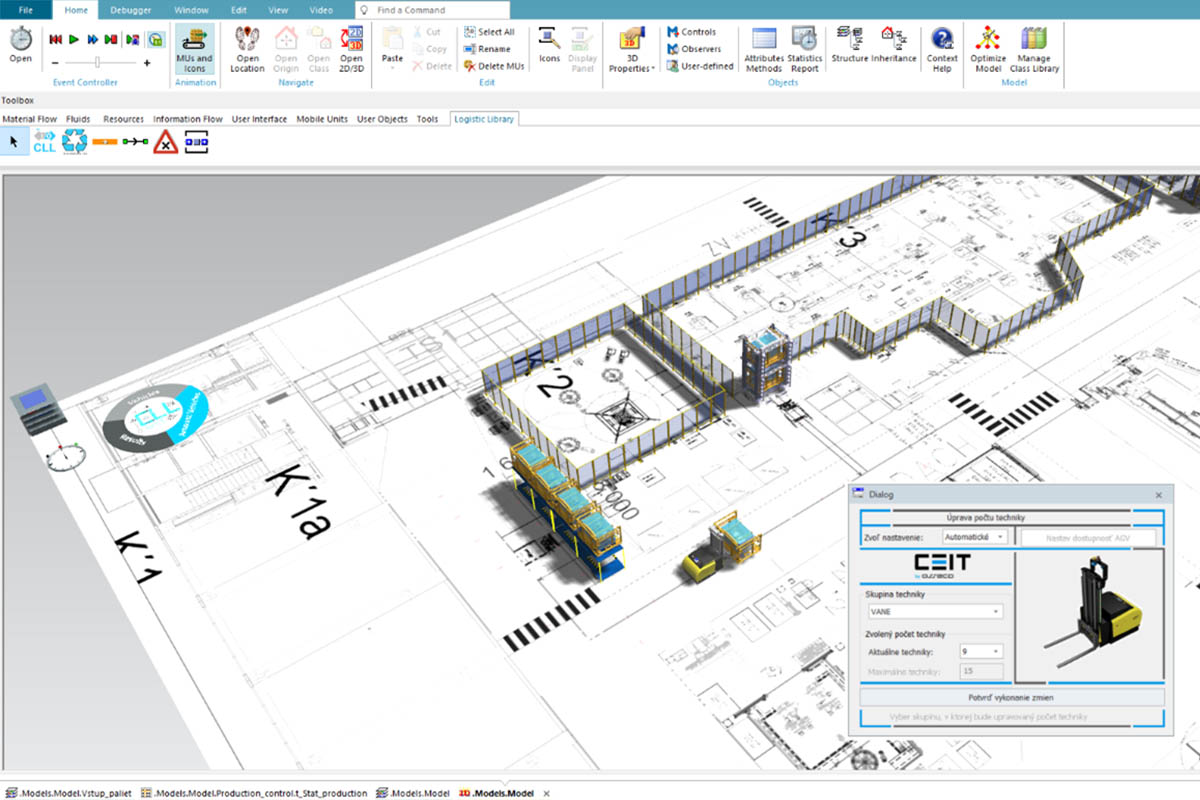

Nach der erfolgreichen Implementierung der Lösungsvorschläge folgt der Projektabschluss, aber in einigen Fällen wird das Simulationsmodell von unseren Kunden täglich/wöchentlich als Planungsanwendung verwendet. Zu diesem Zweck bereiten wir für den Kunden ein maßgeschneidertes Steuerungsmenü vor, über das er die Systemparameter selbstständig einstellen kann, wodurch die Notwendigkeit von Kenntnisse der Simulationssoftware seitens des Kunden entfallen.

Die Simulation spielt im Planungsprozess eine wichtige Rolle für die erfolgreiche Erfüllung der Anforderung einer umfassenden Bewertung. Um der Anforderung gerecht zu werden, den Zeitaufwand für den Planungsprozess mittels Simulation zu minimieren, spielt der Einsatz von Ergänzungsbibliotheken mit standardisierten Objekten und Vorlagen, die zur Erstellung des Modells selbst verwendet werden, eine wichtige Rolle. Durch die Nutzung der CLL-Erweiterungsbibliothek konnte unser Unternehmen den Planungs- und Optimierungsprozess des automatisierten FTF-Logistiksystems um durchschnittlich 35 % im Vergleich zur ursprünglichen Planungsmethode mittels dynamischer Simulation ohne den Einsatz der CLL-Logistikbibliothek verkürzen.