Die Prozesse müssen ständig optimiert werden

Asseco CEIT brachte kürzlich die neu gebrandete Planungssoftware Twiserion Design Manager auf den Markt. Zur Gruppe der Twiserion-Softwareprodukte gehört auch der Digital Manager.

Wie ergänzen sie sich gegenseitig und worin unterscheiden sie sich?

Beide Lösungen sind Teil unserer Twiserion-Plattform und zusammen bilden sie einen starken und integralen Bestandteil des kompletten digitalen Zwillings, dank dem der Kunde Material- und Logistikflüsse durch Online-Daten nicht nur verfolgen und planen, sondern auch vergleichen kann. Die Symbiose dieser beiden Produkte und die Einzigartigkeit dieser Lösung beruht gerade auf der gegenseitigen Kommunikation und dem Datenaustausch, dank denen Engpässe in Echtzeit erkannt und solche Mängel im Planungssystem effizient behoben werden.

Die Software Twiserion Design Manager dient der Planung. Für eine hocheffiziente Planung müssen Sie jedoch die tatsächlichen Daten kennen, die von Ihrem Unternehmen gesammelt wurden. Dazu dient der Twiserion Digital Manager, der diese Daten liefert.

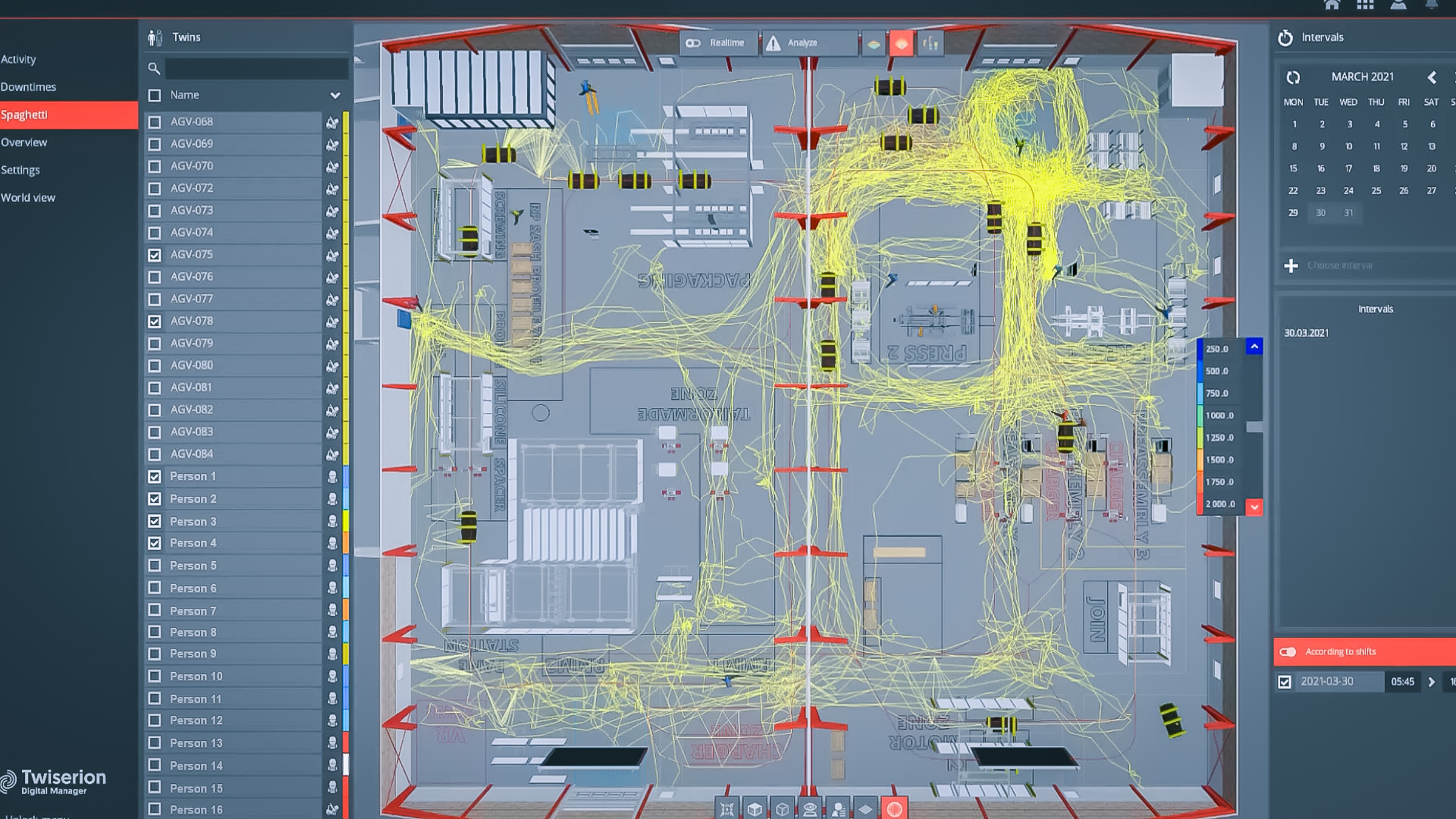

Durch diese beiden Systeme erreicht der Kunde das Niveau von Industry 4.0 und damit einen vollständigen digitalen Zwilling, der in der Lage ist, die Planung auf Basis realer Daten anzupassen und die Produktion effizient zu optimieren. Mit dem Twiserion Digital Manager werden alle Shopfloor-Objekte überwacht – Bediener, Logistiktechnik, Material, Paletten sowie Maschinen. Der digitale Zwilling bedeutet, dass alles, was im Unternehmen passiert, automatisch in eine virtuelle Umgebung gespiegelt wird, einschließlich der Bewegung von Maschinen und Anlagen, die Teil verschiedener Prozesse sind, der Bewegung von Bedienern oder Sicherheitselementen.

Wobei hilft der Twiserion Digital Manager den Fertigungsunternehmen?

Unsere Plattform Twiserion Digital Manager konzentriert sich hauptsächlich auf drei grundlegende Anwendungsbereiche. Der Erste, den ich erwähnen werde, ist die Verarbeitung und Verfolgung von Daten aus der kompletten Logistikflotte, durch die wir die Auslastung der Technik und der Logistikwegen überwachen. Der zweite Bereich ist die Verfolgung des Materials, des Materialflusses, unfertiger Arbeit und des Online-Status der Lagervorräte. Und der letzte Hauptbereich ist zweifellos die Sicherheit und die Einhaltung von Sicherheitsregeln im Sinne der Logistiktechnik und der Bediener.

Eine gute Frage. Oft kommt es vor, dass die Logistik ein Engpass ist, der, wenn die Effizienz der Nutzung einer bestimmten Flotte falsch eingestellt wird, erhebliche Probleme beim Erreichen der angegebenen Vorlaufzeit des Produkts und natürlich erhöhte Kosten für den Betrieb und die Wartung dieser Technik verursacht. Daher ist es sehr wichtig, nicht nur den gegebenen Standort der Logistiktechnik zu kennen, sondern auch richtig analysieren zu können. Und in diesem Moment kommt der digitale Zwilling ins Spiel, der es möglich macht, reale Bewegungen zu verfolgen, alle Engpässe zu analysieren und zusätzliche Werkzeuge bereitzustellen, um die Logistik und die Logistikwege in der gesamten Produktionsanlage so effizient wie möglich zu nutzen.

Wenn wir uns die Gesamtqualität des Produkts ansehen, gibt es sehr viele Faktoren, die diese Angabe beeinflussen. Von der Versorgung über die Logistik, gute Fertigungsabläufe bis hin zur Qualitätskontrolle. Aber was ist, wenn sich das Material im Lager anhäuft oder Sie eine unorganisierte unfertige Produktion haben, das Material nicht im Rahmen des FIFO ausgelagert wird oder wenn zu viel Zeit für das Finden des richtigen Materials im Rahmen des WIP aufgewendet wird? All dies wird maßgeblich durch den Materialfluss und dessen reale Sichtbarkeit in der Produktionshalle beeinflusst. Dank dem Twiserion Digital Manager können wir den Materialfluss online steuern, die Anzahl der Paletten und des vorrätigen Materials auswerten und den gesamten Produktionsprozess planen, beispielsweise im E-Kanban-Format. Sicher muss auch der sehr häufige Fall genannt werden, in dem die Bediener zu lange Produkte oder Bestellungen in der ganzen Halle suchen, der Zeitaufwand kostet, sich im Endeffekt in einer Erhöhung der Gesamtvorlaufzeit und höheren Kosten äußert.

– Wie trägt die Mitarbeiterüberwachung zu ihrer Sicherheit bei?

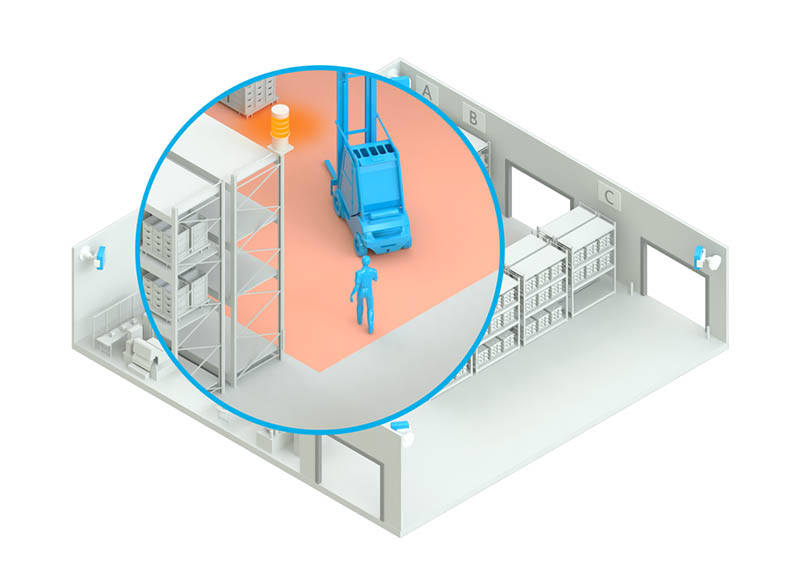

Der Sicherheitsbereich bei der Überwachung ist ein wirklich umfangreicher Bereich. Zwei grundlegende Aspekte für die Sicherheit sind gerade die Logistiktechnik in Bezug auf Mitarbeiter, die direkt im Bereich des Umzugs von Logistikgeräten oder in lebensgefährlichen Zonen tätig sind. Es heißt, man sollte besser zweimal hinschauen und dann sicher weitergehen, aber gerade bei dieser Alltagsroutine wird dieser Bereich oft unterschätzt. In Grenzsituationen kann dies zu schweren Unfällen oder Verletzungen führen. Gerade unsere Lösung kann dank der Bewegungsüberwachung in Echtzeit die Logistiker, Staplerfahrer wie auch andere Mitarbeiter darüber informieren, dass eine Kollision droht. Informationen erhalten sie entweder über Alarmsignale auf Tablets oder durch eine Licht- und Tonsignalisierung. Das System befasst sich auch mit der Sicherheit des Zugangs zu gefährlichen oder verbotenen Zonen und erhöht so die Sicherheit der Mitarbeiter bei der täglichen Bewegung.

Die Mitarbeiterüberwachung trägt in mehrfacher Hinsicht zu ihrer Sicherheit bei. Sie verringert die direkte Gefahr eines Zusammentreffens mit der Logistiktechnik, indem sie den Staplerfahrer auf Mitarbeiter in der Umgebung (visuelle und akustische) Signale hinweist. Gleichzeitig kann die Bewegung der Mitarbeiter in den einzelnen Arbeitsbereichen überwacht werden, sodass durch die richtige Führung und Optimierung ihr Aufenthalt zum Beispiel in sehr lauten Bereichen oder bei langfristiger Belastung mit einer schweren Last am Arbeitsplatz reduziert werden kann, wobei die Lösung eine Rotation der Mitarbeiter zwischen den Arbeitsbereichen sein kann. Ebenso kann bei großen Katastrophen wie bei einem Brand festgestellt werden, ob sich alle überwachten Mitarbeiter an den Sammelplätzen befinden. Die Überprüfung einer solchen Information durch die Führungskräfte oder das Sicherheitspersonal dauert dann nur wenige Sekunden. Auch das Lokalisieren abwesender Mitarbeiter ist dann nur eine Frage von Sekunden.

Kannst du uns die UWB-basierte RTLS-Technologie näher erläutern?

Die Industrie stellt hohe Anforderungen an die Zuverlässigkeit und Leistungsfähigkeit einer genauen Überwachung innerhalb der Produktionsanlage. Das Echtzeit-Lokalisierungssystem (Real-Time Location System, das sog. RTLS) auf der Basis des Ultra-Breitbands (Ultra-Wideband, das sog. UWB) ist eine Lösung, die diesen hohen Anforderungen gerecht wird. Der Umfang der Indoor-Tracking-Technologien ist umfangreich, doch nur UWB kann die Genauigkeit, Skalierbarkeit und Zuverlässigkeit bieten, die für die Prozessplanung der Produktion erforderlich sind, bei der die Kosten für jede Minute berechnet werden. Im Gegensatz zu anderen Überwachungssystemen erreicht UWB eine Genauigkeit von 30 cm mit unübertroffener Zuverlässigkeit auch in rauer Metallumgebung. Deshalb wird UWB auch von Automobilherstellern wie Toyota, Volkswagen und anderen verwendet.

Die UWB-Technologie absolvierte auch schon ihre Premiere auf dem Verbrauchermarkt und taucht seit September 2019 auch schon als Standard in Telefonen von Samsung, Apple und anderen auf.

Die Prozesse müssen ständig optimiert werden, es handelt sich also um einen kontinuierlichen Prozess. Egal wie gut die Prozesse eingestellt sind, man kann sie immer noch mehr optimieren. Natürlich ist eine solche Optimierung nicht immer finanziell vorteilhaft. Aber dabei können wir bei Asseco CEIT die Kunden stets beraten.

Wie schnell machen sich diese Investitionen bezahlt?

Die meisten unserer Projekte sind sehr strikt eingestellt, gerade wegen der Kunden, bei denen nicht nur der Mehrwert der Technologie im Rahmen von Industry 4.0, sondern vor allem mögliche Einsparungen bei Prozessen oder Technik zu berücksichtigen sind. Die Kunden schätzen, dass sich das erste Projekt in ein bis zwei Jahren rentiert. Bei Projekten in Räumen, in denen sich bereits eine mit RTLS-Technologie abgedeckte Infrastruktur befindet, geben sie eine Rückflussdauer von bis zu einem Jahr an.