PETER MAČUŠ: Je to jednoduché. „Inovovat „znamená v průmyslu„ přežít“

Před více než deseti lety byl u zrodu bezobslužných robotických tahačů, které se na dlouhé období staly jakousi vlajkovou lodí technických inovací společnosti Asseco CEIT a zařadily ji mezi důležité slovenské hráče na poli modernizace průmyslových závodů. Peter Mačuš, technický ředitel Asseco CEIT vysvětluje, že žluté vozíky k automatizovanému převozu materiálu jsou dnes už jen jednou ze součástí mobilního robotického systému, který se postupně stal komplexním smart logistickým řešením. Taková logistika zase představuje důležitou část celého smart závodu. Asseco CEIT jako správný partner pro průmyslové inovace buduje vlastní koncepci inteligentních továren. Staví přitom na silných základech, protože kromě zmíněných technických inovací a automatizace je také průkopníkem v nástrojích digitálního podniku a lídrem v optimalizacích různého druhu. Jak takový smart podnik v pojetí Asseco CEIT vypadá? Proč je vlastně důležité, aby se průmyslový závod stal smart závodem? Proč by měl stále inovovat a reagovat na technologický pokrok? Podle Petra Mačuše je odpověď velmi jednoduchá. Jak říká, inovace jsou totiž v silné konkurenci nezbytnou podmínkou „přežití“.

Pokud by se tento rozhovor konal před rokem, určitě bychom začínali otázkou týkající se Průmyslu 4.0. Dnes však jakoby tento pojem ustupoval nebo jakoby ztratil svůj glanc. Někteří ho dokonce označovali více za módní vlnu než jako skutečnou průmyslovou revoluci. Souhlasíte? „Vyšlo z módy“ nasazovat Průmysl 4.0?

Řekl bych, že pojem Průmysl 4.0, vzbudil rozruch tak masivní, že jsme jím možná do určité míry přesyceni. Velmi se o něm diskutovalo, mnozí chtěli „být Průmysl 4.0“ nebo jak jste zmínil „nasazovat“ Průmysl 4.0, nejednou možná aniž by bylo zcela zřejmé, o co přesně jde. My v Asseco CEIT jsme tento pojem nikdy nevnímali jako nějaký odznak, který lze získat, nebo jako cílovou stanici, do které se lze dostat, pokud závod splní přesně stanovené podmínky. Máte automatizovanou logistiku? Sbíráte data? V pořádku, hotovo, už jste Průmysl 4.0. Takto to podle nás nefunguje. Dá se vykročit cestou Průmyslu 4.0.

Dá se tedy říci, že vlna intenzivních debat o Průmyslu 4.0 zdůraznila význam nových technologií?

Přesně tak. Ať už to nazveme jakkoliv, do popředí se dostal právě zmíněný technologický pokrok a nutnost reagovat na něj. Dnes nikdo nepochybuje, že je to klíčové při snahách o zvyšování produktivity. Neboť o to vždy jde. Být produktivní a efektivní. Průmyslové podniky myslí pragmaticky. Sotva by zaváděly nové technologie jen proto, že je to „in“. V první řadě se ptají: co nám to přinese, co získáme? Potřebují jasné odpovědi na tyto otázky.

Proto Asseco CEIT přišel s vlastní koncepcí inteligentních továren?

Jak jsem zmiňoval, chceme být spolehlivým inovačním partnerem pro průmysl. Když i u nás na Slovensku začaly sílit debaty o průmyslové revoluci či o Průmyslu 4.0, přinesly s sebou zároveň mnoho otazníků a nejasností. Mnozí se ptali. Co máme dělat? Jak postupovat? Bylo naším úkolem nabídnout odpověď. Protože to byla témata, ve kterých jsme doma, ať už šlo o digitální podnik, robotizaci, automatizaci, procesní inovace, virtuální a rozšířenou realitu, pokročilý sběr a zpracování dat.

Pro každou z těchto fází má Asseco CEIT soubor konkrétních řešení. Když jste zmínil, že průmyslové závody se na ně vždy dívají především optikou pragmatičnosti, co jim může Digital Twin v této souvislosti přinést?

V první řadě je třeba říci, že ke každému průmyslovému podniku je třeba přistupovat individuálně, v závislosti na druhu a objemu výroby, na úrovni automatizace či míře standardizace procesů, na množství jiných faktorů, mohl bych jich jmenovat desítky.

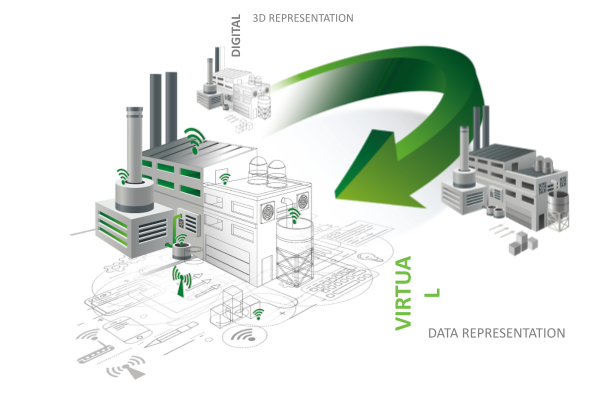

Digital Twin je nadstavbou digitálního podniku. Pokud se pozastavíme už jen u tohoto pojmu, pro průmyslové závody znamenají nástroje digitálního podniku obrovské přínosy. Díky souboru moderních technologií totiž lze získat digitální modely všech prvků podniku, ať už jsou to díly, výrobky, technologie, výrobní procesy, lidé či systémy řízení. Pokud má podnik svůj digitální model, dají se jakékoli změny plánovat snadněji a rychleji a hlavně efektivněji. Dynamická simulace a 3D vizualizační nástroje pak pomáhají doladit všechny detaily. Jako příklad uvedu interaktivní Twiserion Design Manager, který je výborným pomocníkem při vytváření nových výrobních či logistických konceptů. Na dotykovém panelu stačí změnit dispozici a systém hned vyhodnocuje plusy a mínusy. Přínos? Opět úspora času a financí. S nástroji digitálního podniku má zkušenosti mnoho průmyslových závodů nejen na Slovensku, jejich význam už asi není třeba dále zvlášť zdůrazňovat. My jsme však šli dál a tento digitální svět, digitální model reálného podniku, jsme rozšířili o virtuální prostředí. Vytvářejí ho data získaná ze všudypřítomných senzorů v reálném podniku, díky kterým vzniká faktografický obraz reálného prostředí, důležitý pro další optimalizaci.

Před otázkou, jak pracovat se získanými daty, dnes zřejmě stojí mnoho průmyslových podniků…

Přidaná hodnota těchto dat je obrovská. Jejich sběr, monitorování a vizualizace je skutečně jen prvním krokem, na který navazuje analýza faktů a statistik. Pokud pokročíme směrem k reakci v reálném čase, to už mluvíme o autonomním řízení. Následovat bude schopnost predikce, tedy automatického předcházení problémům. Nasazením umělé inteligence se dostáváme do fáze samooptimalizace, samoorganizace a rekonfigurability, což je podle nás tématem příštích let.

Co v tomto směru Asseco CEIT chystá?

Při rozvíjení konceptu Digital Twin sme navázali na úspěšnou spolupráci se společností Sewio, a to konkrétně v oblasti lokalizačních systémů RTLS (z angl. Real Time Location System). Mohu prozradit, že Asseco CEIT už nyní připravuje specifické sofistikované senzorické systémy na sběr dat z takových částí výrobního systému, kde to dnes ještě není možné. Je to však nezbytný předpoklad autonomního řízení.

Zmínili jsme digitální svět i virtuální svět. Jejich společným průsečíkem je svět reálný, skutečný. V něm, navzdory technologickému pokroku, stále důležitou roli hrají lidé. Počítá Digital Twin i s nimi?

Samozřejmě. Je však zřejmé, a neřeknu žádnou novinku, že průmysl potřebuje lidi připravené na práci s pokrokovými technologiemi, lidi připravené a zejména ochotné zvládnout měnící se průmyslové prostředí. Už samotná příprava může probíhat moderním, inovativním způsobem, s využitím virtuální nebo rozšířené reality. K tomu může sloužit například virtuální trenažér, umožňující rozvoj dovedností a kompetencí zaměstnanců originální zážitkovou formou.

Digital Twin je komplexním a velmi obsáhlým konceptem. Můžete už uvést konkrétní příklad jeho nasazení v praxi?

Souhlasím, jde o komplexní a velmi sofistikované řešení, postavené na dílčích fázích, z nichž každá je důležitá. Digital Twin je reakcí nejen na dosavadní, ale i očekávaný technologický vývoj a je jedinečným přístupem „Made in Slovakia“. Při rozvíjení tohoto konceptu máme opět na zřeteli nejen aktuální trendy, ale díváme se i do budoucna. Co se týče reálné průmyslové praxe, asi nejlepším příkladem je verze Digital Twin pro rekonfigurovatelnou logistiku. Náš smart logistický systém implementovaný v největším automobilovém závodě na Slovensku koneckonců nedávno získal i prestižní evropské ocenění Automotive Logistics Awards, na což jsme velmi hrdí. Je to pro nás zároveň výzva pokračovat v rozvíjení vlastního přístupu k revoluční transformaci dnešní výroby.