PETER MAČUŠ: Je to jednoduché. „Inovovať“ znamená v priemysle „prežiť“

Pred viac ako desiatimi rokmi bol pri zrode bezobslužných robotických ťahačov, ktoré sa na dlhé obdobie stali akousi vlajkovou loďou technických inovácií spoločnosti Asseco CEIT a dotiahli ju medzi dôležitých hráčov na poli modernizácie priemyselných závodov. Peter Mačuš, technický riaditeľ Asseco CEIT vysvetľuje, že žlté vozíky na automatizovaný prevoz materiálu sú dnes už len jednou zo súčastí mobilného robotického systému, ktorý sa postupne stal komplexným inteligentným logistickým riešením. Takáto logistika zase predstavuje dôležitú časť celého smart závodu. Asseco CEIT ako správny partner pre priemyselné inovácie buduje vlastnú koncepciu inteligentných tovární. Stavia pritom na silných základoch, keďže okrem spomínaných technických inovácií a automatizácie je tiež priekopníkom v nástrojoch digitálneho podniku a lídrom v optimalizáciách rôzneho druhu. Ako takýto smart podnik v ponímaní Asseco CEIT vyzerá? Prečo je vlastne dôležité, aby sa priemyselný závod stal smart závodom? Prečo by mal stále inovovať a reagovať na technologický pokrok? Podľa Petra Mačuša je odpoveď veľmi jednoduchá. Ako hovorí, inovácie sú totiž v silnej konkurencii nevyhnutnou podmienkou prežitia.

Ak by sa tento rozhovor konal pred časom, určite by sme začínali otázkou týkajúcou sa Priemyslu 4.0. Dnes však akoby tento pojem ustupoval, alebo akoby stratil svoj cveng. Niektorí ho dokonca označovali viac za módnu vlnu ako skutočnú priemyselnú revolúciu. Súhlasíte? „Vyšlo z módy“ nasadzovať Priemysel 4.0?

Povedal by som, že pojem Industry 4.0, či v slovenskej verzii Priemysel 4.0, zarezonoval tak masívne, až sme ním do určitej miery možno presýtení. Veľa sa o ňom diskutovalo, mnohí chceli „byť Priemysel 4.0“ či ako ste spomenuli „nasadzovať“ Priemysel 4.0, neraz možno bez toho, aby bolo úplne zrejmé, o čo presne ide. My v Asseco CEIT sme tento pojem nikdy nevnímali ako nejaký odznak, ktorý možno získať, alebo ako cieľovú stanicu, do ktorej sa možno dostať, ak závod splní presne stanovené podmienky. Máte automatizovanú logistiku? Zbierate dáta? V poriadku, hotovo, už ste Priemysel 4.0. Takto to podľa nás nefunguje. Dá sa vykročiť cestou Priemysel 4.0.

To znamená, neustále reagovať na technologický pokrok. Siahať po inováciách. Zavádzať stále nové a nové technológie a postupy. Je totiž nespochybniteľné, že prudký technologický vývoj radikálne zmenil a stále mení tvár priemyslu. Uspieť môžu iba tí, ktorí tento vývoj neignorujú, ale práve naopak, promptne naň reagujú a živo sa oň zaujímajú. Vedia, že je to nevyhnutné, ak chcú dosahovať čoraz vyššiu produktivitu a výkonnosť, napredovať, rozvíjať sa a obstáť v silnejúcej konkurencii. Priemyselné podniky musia siahať po nástrojoch digitálneho podniku, automatizácii či umelej inteligencii. V Asseco CEIT tieto témy rozvíjame už desiatky rokov. Takže sa len potvrdilo, že riešenia, ktoré priemyselným podnikom prinášame, sú skutočne pokrokové a občas možno predbiehajú dobu. To je koniec koncov našou úlohou. Ako správny inovačný partner musíme byť najmenej o krok vpred.

Dá sa teda povedať, že vlna intenzívnych debát o Priemysle 4.0 podčiarkla význam nových technológií?

Presne tak. Nech už to nazveme akokoľvek, do popredia sa dostal práve spomínaný technologický pokrok a nevyhnutnosť reagovať naň. Dnes nikto nepochybuje, že je to kľúčové pri snahách o zvyšovanie produktivity. Lebo o to vždy ide. Byť produktívni a efektívni. Priemyselné podniky myslia pragmaticky. Sotva by zavádzali nové technológie len preto, že je to „in“. V prvom rade sa pýtajú: čo nám to prinesie, čo získame? Potrebujú jasné odpovede na tieto otázky.

Preto Asseco CEIT prišiel s vlastnou koncepciou inteligentných tovární?

Ako som spomínal, chceme byť spoľahlivým inovačným partnerom pre priemysel. Keď aj u nás na Slovensku začali silnieť debaty o priemyselnej revolúcii či o Priemysle 4.0, priniesli so sebou zároveň veľa otáznikov a nejasností. Mnohí sa pýtali, čo máme robiť? Ako postupovať? Bolo našou úlohou ponúknuť odpoveď. Pretože to boli témy, v ktorých sme doma, či už išlo o digitálny podnik, robotizáciu, automatizáciu, procesné inovácie, virtuálnu a rozšírenú realitu, pokročilý zber a spracovanie dát.

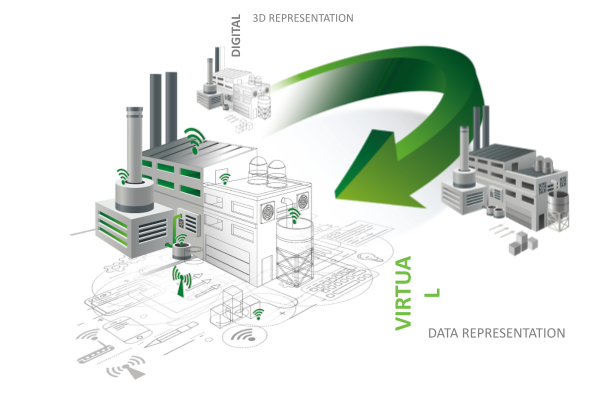

Vychádzajúc z myšlienok jedného zo zakladateľov našej spoločnosti, uznávaného odborníka a vizionára, profesora Milana Gregora, náš koncept inteligentných tovární je spojením troch svetov: digitálneho, reálneho a virtuálneho. Naň nadväzuje aj komplexné riešenie Digital Twin, ktoré má pomôcť postupne, systematicky budovať moderné podnikové prostredie práve v duchu Priemyslu 4.0. Digital Twin, čo je vlastne synonymum pre inteligentný podnik budúcnosti, predstavuje v našom ponímaní komplexný cyklus, počnúc digitalizáciou cez samotnú implementáciu, až po autonómne riadenie a samooptimalizáciu.

Pre každú z týchto fáz má Asseco CEIT súbor konkrétnych riešení. Ak ste spomenuli, že priemyselné závody sa na ne vždy dívajú predovšetkým optikou pragmatickosti, čo im môže Digital Twin v tejto súvislosti priniesť?

V prvom rade je treba povedať, že ku každému priemyselnému podniku je treba pristúpiť individuálne, v závislosti od druhu a objemu výroby, od úrovne automatizácie či miery štandardizácie procesov, od množstva iných faktorov, mohol by som ich menovať desiatky.

Digital Twin je nadstavbou digitálneho podniku. Ak sa pristavíme už len pri tomto pojme, pre priemyselné závody znamenajú nástroje digitálneho podniku obrovské prínosy. Vďaka súboru moderných technológií totiž možno získať digitálne modely všetkých prvkov podniku, či už sú to dielce, výrobky, technológie, výrobné procesy, ľudia či systémy riadenia. Ak má podnik svoj digitálny model, dajú sa akékoľvek zmeny plánovať jednoduchšie a rýchlejšie a hlavne efektívnejšie. Dynamická simulácia a 3D vizualizačné nástroje potom pomáhajú doladiť všetky detaily. Ako príklad uvediem interaktívny Twiserion Design Manager, ktorý je výborným pomocníkom pri vytváraní nových výrobných či logistických konceptov. Na dotykovom paneli stačí zmeniť dispozíciu a systém hneď vyhodnocuje plusy a mínusy. Prínos? Opäť úspora času a financií. S nástrojmi digitálneho podniku má skúsenosti mnoho priemyselných závodov nielen na Slovensku, ich význam už asi netreba ďalej osobitne zdôrazňovať. My sme však išli ďalej a tento digitálny svet, digitálny model reálneho podniku, sme rozšírili o virtuálne prostredie. Vytvárajú ho dáta získavané zo všadeprítomných senzorov v reálnom podniku, vďaka ktorým vzniká faktografický obraz reálneho prostredia, dôležitý pre ďalšiu optimalizáciu.

Pred otázkou ako pracovať so získavanými dátami, dnes zrejme stojí mnoho priemyselných podnikov.

Pridaná hodnota týchto dát je obrovská. Ich zber, monitorovanie a vizualizácia je skutočne len prvým krokom, na ktorý nadväzuje analýza faktov a štatistík. Ak pokročíme smerom k reakcii v reálnom čase, to už hovoríme o autonómnom riadení. Nasledovať bude schopnosť predikcie, teda automatického predchádzania problémom. Nasadením umelej inteligencie sa dostávame do fázy samooptimalizácie, samoorganizácie a rekonfigurability, čo je podľa nás témou najbližších rokov.

Čo v tomto smere Asseco CEIT chystá?

Pri rozvíjaní konceptu Digital Twin sme nadviazali úspešnú spoluprácu so spoločnosťou Sewio, a to konkrétne v oblasti lokalizačných systémov RTLS (z angl. Real Time Location System). Môžem prezradiť, že Asseco CEIT už teraz pripravuje špecifické sofistikované senzorické systémy na zber dát z takých častí výrobného systému, kde to dnes ešte nie je možné. Je to však nevyhnutný predpoklad autonómneho riadenia.

Spomenuli sme digitálny aj virtuálny svet. Ich spoločným priesečníkom je svet reálny, skutočný. V ňom, aj napriek technologickému pokroku, ešte stále dôležitú úlohu zohrávajú ľudia. Počíta Digital Twin aj s nimi?

Samozrejme. Je však zrejmé, a nepoviem žiadnu novinku, že priemysel potrebuje ľudí pripravených na prácu s pokrokovými technológiami, ľudí pripravených a najmä ochotných zvládnuť meniace sa priemyselné prostredie. Už samotná príprava môže prebiehať moderným, inovatívnym spôsobom, s využitím virtuálnej alebo rozšírenej reality. K tomu môže slúžiť napríklad virtuálny trenažér, umožňujúci rozvoj zručností a kompetencií zamestnancov originálnou zážitkovou formou.

Digital Twin je komplexným a veľmi obsiahlym konceptom. Môžete už uviesť konkrétny príklad jeho nasadenia v praxi?

Súhlasím, ide o komplexné a veľmi sofistikované riešenie, postavené na čiastkových fázach, z ktorých každá je dôležitá. Digital Twin je reakciou nielen na doterajší, ale aj očakávaný technologický vývoj a je jedinečným prístupom „Made in Slovakia“. Pri rozvíjaní tohto konceptu máme opäť na zreteli nielen aktuálne trendy, ale pozeráme sa aj do budúcnosti. Čo sa týka reálnej priemyselnej praxe, asi najlepším príkladom je verzia Digital Twin pre rekonfigurovateľnú logistiku. Náš smart logistický systém implementovaný v najväčšom automobilovom závode na Slovensku koniec koncov získal aj prestížne európske ocenenie Automotive Logistics Awards, na čo sme veľmi hrdí. Je to pre nás zároveň výzva naďalej pokračovať v rozvíjaní vlastného prístupu k revolučnej transformácii dnešnej výroby.